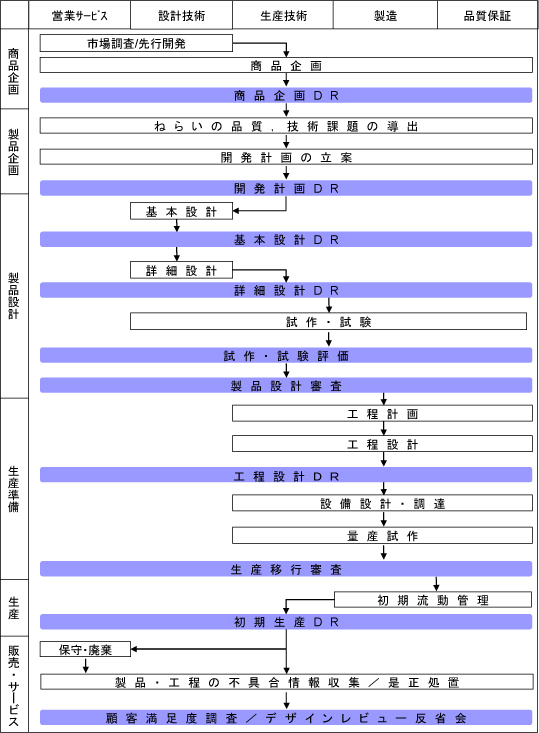

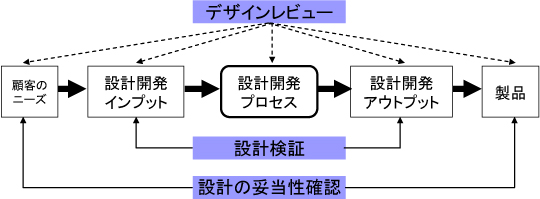

DRは、設計審査というニュアンスだけでなく、組織全体で設計計画の質を高めるための活動として広く認識されています。DRの“デザイン”とは、狭義の製品設計ではなく、商品企画から製品設計を経て生産準備、販売サービスに至る各段階の計画内容のアウトプットと、それを導出する業務プロセスを指します。一方“レビュー”は、審査、再検討、振り返りを行なうという意味をもちます。

DRは、ひとによって様々な解釈がされていますが、主に以下のような種類が挙げられます。

タイプ1:発注者から受ける審査

タイプ2:開発プロセスの移行審査、承認

タイプ3:計画の評価、問題点抽出の組織的活動

タイプ4:主に部内で非公式に行なわれる技術的検討

タイプ1は、製品やシステムの発注者が発注仕様書をもとに製品設計や開発段階の問題点とその対策を確認する会議[1]であり、製品やシステムの受注者が主催します。このタイプのDRは、古くから米国において航空機、宇宙、兵器システムのような複合度の高いシステムの発注者が受注者に義務付けて行なわれており、日本においても自動車部品の受発注などの垂直的な契約関係においてしばしば適用されています。タイプ2:開発プロセスの移行審査、承認

タイプ3:計画の評価、問題点抽出の組織的活動

タイプ4:主に部内で非公式に行なわれる技術的検討

タイプ2は、商品企画、製品企画、製品設計、生産準備などの各設計開発段階の最終時点で、その段階で行なわれた計画業務が開発目的に適合していることを確認、承認し、次の段階に移行することを決定する会議です。営業、設計、生産技術、品質保証、購買、製造などその製品のライフサイクルに関わる全ての部署が参画し、機能、性能、コスト、法令・規制などの要求仕様を満たし、信頼性、安全性などの様々な問題点に対する予防処置が適切に実施されていることを確認します。このDRは開発管理において重要なマイルストーンになる会議であり、会議の目的上、審査のニュアンスが強いものです。

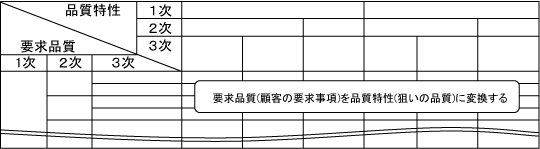

タイプ3は、商品企画、設計から生産、保守・サービスに至るまでの各設計開発段階の途中において、区切りのよいタイミングで専門家を集め、各段階の設計計画内容の問題点の摘出と対策可否検討を行なう会議です。このDRでは、審査色の強いタイプ2のDRと異なり、品質、安全性、操作性、コストなど、それぞれの領域の専門家ならびに組織全体のノウハウを活用して徹底的に問題点の洗い出しを行います。したがって設計計画のアウトプットの質をつくりこむことに大変重要な役割を果たすDRです。また、このDRでは、設計計画のアウトプットの導出過程(例えば、設計計算の進め方や試験計画立案方法など)についても、問題点や抜けがないかどうかチェックします。なおタイプ3のDRは、フォーマルデザインレビュー(FDR)[2]と呼ばれることもあります。

タイプ4は、主に設計開発の業務担当者が所属する部内で、都度非公式に開催される技術検討会です。このDRは、他のDRと異なり開発計画において公式に準備されることはなく、必要に応じて少人数の関係者で適宜開催されます。またタイプ3のように専門家を正式に招集するものでありませんが、業務担当者が、自発的に部課内の有識者を集めて、設計計画の進捗に応じて適時助言をもらう会議で、早期に問題点を摘出し対策を打つために必要不可欠な小集団活動です。このタイプは、正式にDRと呼ぶものではないかもしれませんが、インフォーマルデザインレビュー(IDR)[2]と呼ばれることもあります。