FMEAでは、設計FMEA、工程FMEA、作業FMEA、設備FMEAなど個々の業務に応じた様々なものがあります。

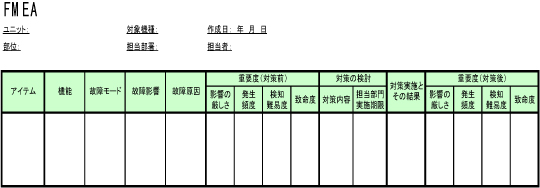

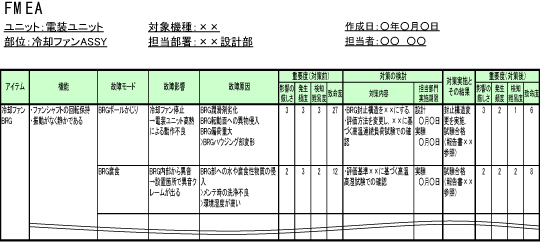

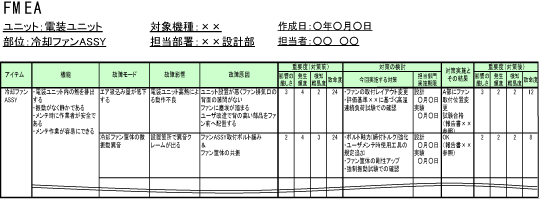

以下では、設計FMEAの実施手順を示します。なお、設計FMEAでのフォーマット(FMEA表)の例を表1に示します。また、下記手順における具体例を、表2、表3に示します。(各表はクリックすると拡大表示されます。)

[手順1]

設計しているシステムにおいて、メカ・エレキなど自身が担当するアイテム(アセンブリ、回路、部品など)の構成表を準備する。

[手順2]

今回の設計範囲における最小単位(メカ設計であれば、部品レベルまたはアセンブリレベル)をFMEAでの故障モード予測の解析アイテムとして捉える。例えば、新規性が高い設計の場合は、すべての部品が解析アイテムとなる。一方、成熟した製品で、数点の部品の設計変更を行っただけの場合は、故障モードの予測の対象とする範囲は、設計変更した部品とする。

[手順3]

解析アイテムにおいて起こりうる故障モードを抽出する。表2では冷却ファンBRGで故障モードを予測した例を示している。(この表は、一部抜粋した表であり、全ての故障モードを列挙したものではない。)また、表3に、部品レベルでは洗い出せない冷却ファンASSYでの故障モードを予測した例を示している。(ここでは、冷却ファンASSYの配置変更等、幾つかの設計変更を前提として、それを基点に予測した例である。なおこの表は、一部抜粋した表であり、全ての故障モードを列挙したものではない。)「故障モード」については、後掲のFMEA実施時の注意点を参照ください。)なお、FMEA表では、「故障モード」欄の左に「機能」欄があるが、機能から故障モードを予測するのではない。解析アイテムの設計仕様(メカ設計であれば、構造、配置、工法、材質など)から予測する。部品やアセンブリの設計変更点に着眼している場合には、その設計変更に関連して生じうる故障モードを予測することに留意する。

[手順4]

部品・アセンブリで故障モードが発生した場合に想定されるサブシステム、システムへの影響を把握する。(後掲のFMEA実施時の注意点を参照ください。)

[手順5]

着目したアイテムの内部仕様ならびに外部要因を踏まえ、各故障モードを引き起こすと考えられる要因を列挙する。(後掲のFMEA実施時の注意点を参照ください。)

※現在のISO/TS16949で使用されるFMEA表では、故障の影響、故障の要因のほかに、現行の設計管理(予防、検出)の欄がある。ただし、FMEA全般において、この欄の必須性が明確になっておらず、FMEAの書籍での解説や実施例では、省略されていたり、従来では「検出方法」、「検知方法」など趣旨の異なる欄が用意されていることもある。(日本国内で専門家によるFMEAの考え方の整備が必要である。)ここでの解説では、設計開発プロセスでの故障モード検出方法の検討を、後述する検出難易性の検討時に行うものとして、この欄の採用を控えた。ただし、現在の設計管理の欄を記載する場合は、当該故障モードの発生を設計開発プロセス中でどのような方法で検出できるか(設計計算、シミュレーション、単体試験、実機試験・・・)を記載することになるであろう。

[手順6]

故障モードの重要度を評価する。

まず、故障モードの影響の厳しさを評価する。故障モードであれば、安全に関わる重大な影響に及ぶものから、全く安全・品質上の影響がないものまでをあらかじめ複数段階に分け、取り上げた故障モードごとに影響の厳しさを定める。例えば、[ほぼ影響がない、クレームに至らない軽微な被害、ユーザに支障をきたす機能喪失、安全上の危害発生]などに分ける。(FMEA後のアクションに繋がらないような細かい段階分けをしないことが重要である。)

故障モードの発生頻度(起こりやすさ)を評価する。発生頻度は、確実に起こるものから全く起きないと考えられるものまでをあらかじめ複数段階に分け、当該故障モードごとに(場合によっては当該故障モードの更なる発生メカニズムを層別してそのメカニズムごとに)発生頻度の大きさを定める。(FMEA後のアクションに繋がらないような細かい段階分けをしないことが重要である。)例えば、[まず発生しない、まれに発生する、しばしば発生する、ほとんどすべてで発生する]などに分けておく。

故障モードの検出難易度(使用者に提供される前に、潜在する故障モードを事前に検出することの難しさ)を評価する。例えば、設計開発時に全く事前に検出できない故障モードから、設計計算や評価試験(性能試験、信頼性試験など)によって確実に検出される故障モードまでをあらかじめ複数段階に分け、当該故障モードごとに(場合によっては当該故障モードの更なる発生メカニズムを層別してそのメカニズムごとに)、検出難易度の大きさを定める。

故障モードの致命度を、影響の厳しさ、発生頻度、検出難易度をもとに算出し、然るべき判定基準に基づいてアクション実施の有無を検討する。たとえば、上記3つの値を掛け合わせたものを危険優先数といい、その値が××以下では、アクション不要、××を超え△△以下では、試験確認し問題があったら設計対策実施、△△を超え○○までは、対策実施などの基準を設ける。

また数値の大小の判断だけでは正確な判断が難しい場合は、リスクマトリックスのように、影響の厳しさ、発生頻度、検出難易度の組み合わせごとによって、アクションの内容を都度判断する。

[手順7]

各故障モードに対するアクションについて、その内容、担当部署、実施期限などを決める。

[手順8]

アクションを実施し、致命度の再評価を行い、各故障モードの致命度が許容できるレベルにまで低くなっていることを確認する。

【FMEA実施時の注意点】

FMEAでは、故障モードという概念を用いて、トラブル予測を進めます。故障モードとは、設計・計画されたシステムやプロセスの各構成要素において発生する機能・任務を損なう望ましくない事象形態です。例えば、製品やシステムの設計のFMEAでは、軸受の焼付き、ギヤの疲労破損、O-Ring切れ、回路素子の短絡、ハーネス断線、平滑回路の出力リップル過大、リレー接点固着などがあります。

上記の解説だけでは、故障モードの説明として不十分です。ここでは、故障と故障モードの関係を中心にもう少し補足します。(フォールトとの関係は解説しません。) まず、故障モードは故障そのものではありません。参考までに、故障ならびに故障モードのJIS Z 8115の定義を以下に示します。(関連する語句の定義も掲載します。)

【JIS Z 8115の定義】

故障(failure)

アイテムが要求機能達成能力を失うこと。

アイテム(item)

部品、構成品、デバイス、装置、機能ユニット、機器、サブシステム、システムなどの総称又はいずれか。

※備考1:アイテムは、ハードウエア、ソフトウエア、又は両方から構成される。さらに、特別な場合は、人間も含む。

要求機能(required function)

与えられたサービスを提供するために必要と考えられるアイテムの機能又はその組合せ。

故障モード(failure mode)

故障状態の形式による分類。例えば、断線、短絡、折損、摩耗、特性の劣化など。

上記定義を踏まえれば、故障は、機能の喪失や低下そのものを表していると捉えてよいでしょう。例えば、あるワーク搬送システムに組み込まれるシャッタ開閉システム(サブシステムレベルのアイテム)のシャッタ駆動ASSY(アセンブリレベルのアイテム)にギヤ(部品レベルのアイテム)があり、そのギヤはトルク伝達機能を果たす必要があるとします。この場合、「トルク伝達不能」「所定のトルクを伝達できない(トルク伝達不十分)」と表現される内容は、ギヤという部品アイテムの故障だといってよいでしょう。

一方で、上記JIS Z 8115の故障モードの定義は、やや混乱を与えるものです。故障モードの定義のなかにある「故障状態」は同規格内では、フォールトと定義されており、その具体的な意味の一つとして、「故障」の結果の状態と解説されているからです。では、故障モードとはフォールトモードか?という話になりますが、「故障」という言葉を使っていますし、定義のなかの例を見る限り、そうではなさそうです。故障モードは、やはり故障そのものに関係するものであると解釈されるべきでしょう。

では、故障モードとは何者でしょうか?前述しましたように、アイテムの故障では、そのアイテムの機能そのものにどういうことが起きるかを理解することができます。しかし、実際に当該アイテムにどのような望ましくない技術的な事象(現象や状態変化など)が起きたのか分かり難いものです。故障モードは、このような、当該アイテムに発生する望ましくない(設計で意図したあるべき姿から乖離した)技術的な事象です。例えば、「ギヤ歯破損」、「ギヤの軸圧入部滑り」という事象形態は、それぞれ「トルク伝達不能」「所定のトルクを伝達できない」という故障に対する故障モードといえます。

着目しているアイテムの故障モードと故障の関係は、因果順序で言えば、当該アイテムにおいて故障モードが発生し、その結果、故障が発生するという関係といえるでしょう。

ここでは、ギヤを例としましたが、上記JIS Z 8115の定義で示されているように、故障には、部品レベルの故障、機能ユニットレベルの故障、サブシステムレベルの故障、システムの故障というように、我々が捉えるアイテムの大きさに応じて様々なものが存在します。

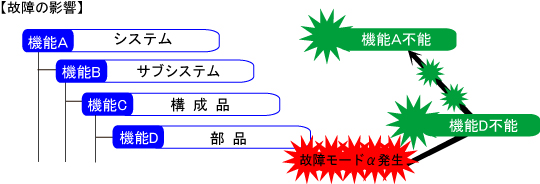

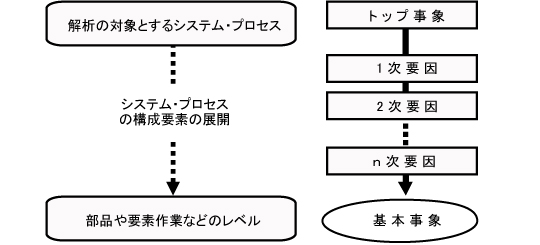

したがって、部品レベルで故障モードが発生すると、その影響として、論理的には図1に示すように、部品の故障が発生し、最終的にシステムの故障発生に至ると捉えることができます。例えば、先の例でいえば、「ギヤ歯破損」(部品レベルの故障モード)によって「ギヤのトルク伝達不能」(部品レベルの故障)→ シャッタ駆動ASSYで「シャッタ駆動力を出力できない」(構成品レベルの故障)→ 「シャッタが全開しない」(サブシステムレベルの故障)→ 「ワーク搬送できず」(システムレベルの故障) という故障影響を捉えます。

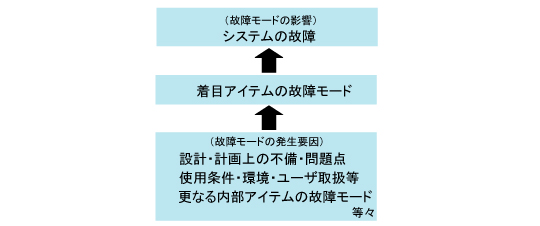

故障モードについて別の視点から解説します。故障モードは、あくまでもアイテム設計のあるべき姿から乖離した形態であり、設計仕様上の問題点や使用条件そのものではありません。したがって、FMEAでは、故障モードを発生させる可能性がある要因を事前にしっかりと把握し、未然防止策を打たなければなりません。図2に故障モードとその影響ならびに発生要因との関係を示します。FMEAでは、故障モードという概念を用いて、トラブル予測を進めます。故障モードとは、設計・計画されたシステムやプロセスの各構成要素において発生する機能・任務を損なう望ましくない事象形態です。例えば、製品やシステムの設計のFMEAでは、軸受の焼付き、ギヤの疲労破損、O-Ring切れ、回路素子の短絡、ハーネス断線、平滑回路の出力リップル過大、リレー接点固着などがあります。

上記の解説だけでは、故障モードの説明として不十分です。ここでは、故障と故障モードの関係を中心にもう少し補足します。(フォールトとの関係は解説しません。) まず、故障モードは故障そのものではありません。参考までに、故障ならびに故障モードのJIS Z 8115の定義を以下に示します。(関連する語句の定義も掲載します。)

【JIS Z 8115の定義】

故障(failure)

アイテムが要求機能達成能力を失うこと。

アイテム(item)

部品、構成品、デバイス、装置、機能ユニット、機器、サブシステム、システムなどの総称又はいずれか。

※備考1:アイテムは、ハードウエア、ソフトウエア、又は両方から構成される。さらに、特別な場合は、人間も含む。

要求機能(required function)

与えられたサービスを提供するために必要と考えられるアイテムの機能又はその組合せ。

故障モード(failure mode)

故障状態の形式による分類。例えば、断線、短絡、折損、摩耗、特性の劣化など。

上記定義を踏まえれば、故障は、機能の喪失や低下そのものを表していると捉えてよいでしょう。例えば、あるワーク搬送システムに組み込まれるシャッタ開閉システム(サブシステムレベルのアイテム)のシャッタ駆動ASSY(アセンブリレベルのアイテム)にギヤ(部品レベルのアイテム)があり、そのギヤはトルク伝達機能を果たす必要があるとします。この場合、「トルク伝達不能」「所定のトルクを伝達できない(トルク伝達不十分)」と表現される内容は、ギヤという部品アイテムの故障だといってよいでしょう。

一方で、上記JIS Z 8115の故障モードの定義は、やや混乱を与えるものです。故障モードの定義のなかにある「故障状態」は同規格内では、フォールトと定義されており、その具体的な意味の一つとして、「故障」の結果の状態と解説されているからです。では、故障モードとはフォールトモードか?という話になりますが、「故障」という言葉を使っていますし、定義のなかの例を見る限り、そうではなさそうです。故障モードは、やはり故障そのものに関係するものであると解釈されるべきでしょう。

では、故障モードとは何者でしょうか?前述しましたように、アイテムの故障では、そのアイテムの機能そのものにどういうことが起きるかを理解することができます。しかし、実際に当該アイテムにどのような望ましくない技術的な事象(現象や状態変化など)が起きたのか分かり難いものです。故障モードは、このような、当該アイテムに発生する望ましくない(設計で意図したあるべき姿から乖離した)技術的な事象です。例えば、「ギヤ歯破損」、「ギヤの軸圧入部滑り」という事象形態は、それぞれ「トルク伝達不能」「所定のトルクを伝達できない」という故障に対する故障モードといえます。

着目しているアイテムの故障モードと故障の関係は、因果順序で言えば、当該アイテムにおいて故障モードが発生し、その結果、故障が発生するという関係といえるでしょう。

ここでは、ギヤを例としましたが、上記JIS Z 8115の定義で示されているように、故障には、部品レベルの故障、機能ユニットレベルの故障、サブシステムレベルの故障、システムの故障というように、我々が捉えるアイテムの大きさに応じて様々なものが存在します。

したがって、部品レベルで故障モードが発生すると、その影響として、論理的には図1に示すように、部品の故障が発生し、最終的にシステムの故障発生に至ると捉えることができます。例えば、先の例でいえば、「ギヤ歯破損」(部品レベルの故障モード)によって「ギヤのトルク伝達不能」(部品レベルの故障)→ シャッタ駆動ASSYで「シャッタ駆動力を出力できない」(構成品レベルの故障)→ 「シャッタが全開しない」(サブシステムレベルの故障)→ 「ワーク搬送できず」(システムレベルの故障) という故障影響を捉えます。

FMEAでは、故障モードを予測するアイテムのレベルをどう捉えるのかという点が重要です。一般的には自身が設計する対象の最小単位(部品設計までするなら、部品レベル)です(表2)。したがって予測する故障モードも最小単位のものになります。また部品変更などをした場合のFMEAであれば、当該部品を中心とした故障モードの予測となるでしょう。

しかし、それだけで不十分な場合があります。例えば、複数部品間の特性の関係で生じる故障モード(複数部品接続部の故障モードや、複合部品特性により生じる異音やノイズ発生など)は、部品1点ごとでは漏れる可能性があります。そのため、アセンブリレベルでの故障モード予測(表3)も大切です。

上記のようなFMEAを効果的に実施するためには、設計対象の仕様に関する知識ならびに故障モード発生メカニズムの知識が不可欠です。トラブル未然防止のための知識の構造化ならびにSSMは、FMEAの実施を強力に支援します。